Каталог продукции

Каталог продукции Бесплатная консультация

Бесплатная консультация Корзина пуста

Корзина пуста

Термопары КТХА, КТНН, КТХК, КТЖК, КТМК | серии 01.хх, 02.хх, 21.хх, датчики температуры общего назначения КТХА, КТХК, КТНН, КТЖК, КТМК и взрывозащищенные КТХА Ех, КТХК Ех, КТНН Ех, КТЖК Ех, КТМК Ех с кабельными термоэлектрическими преобразователями в качестве первичных преобразователей, с установленными измерительными преобразователями или без них, предназначены для измерений температуры жидких и газообразных сред, не агрессивных к материалу защитного корпуса, а также сыпучих сред и твердых тел.

Термопары КТХА, КТНН, КТХК, КТЖК, КТМК | серии 01.хх, 02.хх, 21.хх, датчики температуры общего назначения КТХА, КТХК, КТНН, КТЖК, КТМК и взрывозащищенные КТХА Ех, КТХК Ех, КТНН Ех, КТЖК Ех, КТМК Ех с кабельными термоэлектрическими преобразователями в качестве первичных преобразователей, с установленными измерительными преобразователями или без них, предназначены для измерений температуры жидких и газообразных сред, не агрессивных к материалу защитного корпуса, а также сыпучих сред и твердых тел.

Термопары КТХА, КТНН, КТХК, КТЖК, КТМК, датчики температуры с преобразователями термоэлектрическими. Выпускаются по техническим условиям ТУ 4211-002-10854341-2013. СВИДЕТЕЛЬСТВО об утверждении типа средств измерений RU.C.32.010.A № 54887 от 21 апреля 2014 г. Датчики температуры КТХА Ех, КТНН Ех, КТХК Ех, КТЖК Ех, КТМК Ех номер по Государственному реестру 57178-14

Термопары КТХА, КТНН, КТХК, КТЖК, КТМК. Руководство по эксплуатации

Цена: по запросу

Термопары КТХА, КТНН, КТХК, КТЖК, КТМК представляют собой гибкую металлическую трубку с размещёнными внутри нее одной или двумя парами термоэлектродов, расположенными параллельно друг другу. Пространство вокруг термоэлектродов заполнено уплотненной мелкодисперсной минеральной изоляцией. Термоэлектроды кабельной термопары со стороны рабочего торца сварены между собой, образуя рабочий спай внутри стальной оболочки. Рабочий торец заглушен приваренной стальной пробкой. Свободные концы термоэлектродов подключаются к клеммам головки термопреобразователя или компенсационным проводам.

|

Рис. 1. Заготовка для кабельной термопары с одной и двумя парами термоэлектродов |

В соответствии со стандартом Международной электротехнической комиссии МЭК 61515 «Термопары и термопарные кабели с минеральной изоляцией» кабельные термопары производятся наружным диаметром от 0,5 до 8,0 мм с термоэлектродами образующими термопару типа T, J, E, K, N с номинальной характеристикой соответствующей стандарту МЭК 60584-1. В качестве изоляции используется мелкодисперсная окись магния или окись алюминия с чистотой не ниже 96%.

|

Рис. 2. Общий вид кабельной термопары

|

Высокая плотностьизоляции кабельной термопары позволяет навивать её на цилиндр радиусом, равным пятикратному диаметру кабеля, без изменения технических характеристик термопары. Например, термопару диаметром 3 мм можно навить на трубу диаметром 30 мм. При этом не происходит замыкания электродов между собой или с оболочкой. Надежная изоляция обусловлена технологией изготовления термопарного кабеля. Из окиси магния или алюминия методом сухого прессования изготавливают двухканальные бусы, в которые вставляют термоэлектроды, сборку помещают в трубу диаметром около 20 мм и многократно протягивают через фильеры, проводя промежуточный отжиг в среде водорода или аргона.

|

|

|

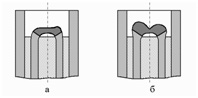

один спай (изолирован от оболочки) |

два спая (изолированы от оболочки и друг от друга) |

|

|

|

|

один спай (неизолирован от оболочки) |

два спая (неизолированы от оболочки и друг от друга) |

Рис. 3. Организация рабочего спая кабельного термопреобразователя

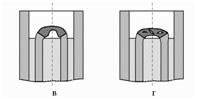

Одним из наиболее сложных и ответственных этапов в технологии изготовления термопары является сварка рабочего спая (спай термопары). В ПК «ТЕСЕЙ» сварка осуществляется в импульсном режиме на технологических установках лазерной сварки и специализированном сварочном агрегате. В процессе сварки, которая производится внутри оболочки кабеля, могут возникать технологические дефекты в сварном шве. Дефектом рабочего спая термопары является наличие в нем микротрещин, непровара, пор, свищей, утонения электродов. Указанные дефекты приводят к преждевременному разрушению рабочего спая, особенно при воздействии тепловых ударов и при эксплуатации термопар в режиме термоциклирования. Для контроля качества рабочего спая, специалистами компании «ТЕСЕЙ» изобретены, запатентованы и внедрены всерийное производство способ и устройство его реализующее, гарантирующие обнаружение дефектов при выходном контроле. Способ контроля основан на использовании явления Пельтье, не имеет аналогов и наряду с устройством применяется при выходном контроле кабельных термопар только на нашем предприятии.

Рис. 4. Возможные дефекты рабочего спая кабельной термопары:

а) дефектов нет; б) несплавление термоэлектродов; в) утонение зоны сварного шва;

г) микротрещины и поры в зоне сварного шва

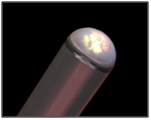

Внедрение в технологический процесс специализированного сварочного агрегата позволило повысить качество сварного шва рабочего торца термопары за счет увеличения глубины провара. Это позволило существенно увеличить рабочий ресурс термопар в жаростойких оболочках с наружным диаметром ≥ 3 мм.

Рис. 5. сваркакабельной термопары

Многочисленные исследования показали более высокую стабильность кабельных ТП по сравнению с обычными проволочными. Так, изменение показаний кабельных термопар типа ХК диаметром 4 мм (диаметр электрода 0,85 мм) при 425 ±10°С за 10000 часов не превышает 0,5°С, а за 25000 часов составляет +1,15°С, тогда как для проволочных достигает 1°С за 10000 часов.

Сравнительные испытания термопар типа ХА показали, что изменение термо-э.д.с. кабельной термопары наружным диаметром 3 мм (диаметр термоэлектродов 0.65 мм) при температуре 800°С за 10000 часов составляет примерно 2,5°С, тогда как у обычной термопары ТХА с термоэлектродами диаметром 3,2 мм оно достигает 3°С, а при диаметре электродов 0,7 мм превышает 200–250 мкВ (5-6°С) при тех же условиях (рис.6). Изменение термо-э.д.с. кабельных термопар в оболочке из высоко-никелевых сплавов при 980°С также вдвое меньше, чем у обычной термопары при той же температуре за 5000 ч. Изменение показаний проволочной термопары ТХА с электродами диаметром 3.2 мм достигает 11°С за 1000 ч при температуре 1093°С, а при 1200°С – 12,5°С за 200 ч. Повышенная стабильность кабельных термопар (рис. 7) объясняется затруднением окисления термоэлектродов из-за ограниченного количества кислорода внутри кабеля, а также дополнительной защитой термоэлектродов от воздействия рабочей среды металлической оболочкой и оксидом магния.

|

|

| Рис. 6. Изменение термо-э.д.с. термопарного кабеля КТМС-ХА (1) и термопары ХА в обычном исполнении (2) при 800°С. Диаметр электродов – 0,7 мм |

Рис. 7. Изменение термо-э.д.с. термопарных кабелей КТМС-ХА после нагрева на воздухе при 800°С. Цифры на рисунке — диаметр кабелей, мм |

Ещё одним несомненным достоинством кабельных ТП является способность выдерживать большие рабочие давления. Преобразователи КТХК 02.01 (диаметр 3 мм, оболочка AISI 321) производства ПК «ТЕСЕЙ» с припаянной монтажной втулкой для уплотнения «шар по конусу» успешно эксплуатировались в реакторе высокого давления на комплексе полиолефинов “Пластполимер” (г. Санкт-Петербург) при давлении 150 МПа, температуре 100–300°С, скорость движения газа 9,2 м/с, колебания давления до 2,5 МПа.

Говоря о характеристиках термопар и резюмируя всё вышесказанное о кабельных термопарах, можно подчеркнуть их основные достоинства, такие как:

При температурах выше 1000°С рекомендуется применять термопреобразователи КТНН.

Термоэлектрические преобразователи КТНН помимо всех преимуществ кабельных термопреобразователей имеют дополнительные достоинства:

К достоинствам термопреобразователей КТЖК можно отнести высокую чувствительность (50–65 мкВ/°С) термопары ЖК в диапазоне температур 600–750°С и ее устойчивую работу в окислительной, восстановительной и нейтральной средах.

ЗАЩИТНЫЕ ЧЕХЛЫ ДЛЯ ТЕРМОПРЕОБРАЗОВАТЕЛЕЙ

При работе в потоках жидкости или газа, движущихся с большой скоростью, а также при высоких давлениях (свыше 4 МПа) и температурах, в агрессивных средах, кабельные термопреобразователи помещаются в защитные чехлы (гильзы), предохраняющие их от изгибов и разрушений. Защитные чехлы имеют типовые габаритные размеры.

Термопреобразователи, конструкция которых является разборной и состоит из кабельной термопары, служащей в качестве сменного термочувствительного элемента (ТЭ), и защитного чехла, называют термопреобразователями блочно-модульного исполнения (конструктивные модификаций 01.05, 01.06, 01.07, 01.08, 01.16, 01.19, 01.20, 01.25 и т.п.). Они, сохраняя все преимущества кабельных ТП, приобретают следующие достоинства:

Одним из важнейших факторов,обеспечивающих рабочий ресурс, является герметичность защитного чехла. Ограничение доступа кислорода внутрь чехла увеличивает ресурс эксплуатации кабельной термопары, являющейся чувствительным элементом термоэлектрического преобразователя.

Для производства датчиков типа КТНН и КТХА,предназначенных для измерения температур выше 800°С рекомендуется сталь AISI 310, сплавы ХН45Ю и Kanthal АРМ. Чувствительный элемент таких датчиков может иметь оболочку из стали AISI 310, AISI 446, сплавов Inconel 600, Alloy 740.

Для измерения температур при температурах до 1100°С включительно рекомендуем обратить внимание на датчики термопарыс чехлами из стали AISI 310. В большинстве случаев они имеют оптимальное соотношение стоимости к ресурсу.

Технические характеристики стали AISI 310S.

Температура начала интенсивного окалинообразования 1150°С.

Максимальная температура применения стали AISI 310 в различных средах:

| Воздух |

1100°С |

| Окислительная серосодержащая атмосфера с низким содержанием S, Na, V |

1000°С |

| Восстановительная серосодержащая атмосфера с низким и высоким содержанием S, Na, V |

850°С |

| Окислительная серосодержащая атмосфера с высоким содержанием S, Na, V |

600°С |

Характеристика жаростойкости стали AISI 310:

| Условия испытания |

Температура, °С |

Скорость окисления, мм/год |

| Воздушная среда; охлаждение до комнатной температуры 1 раз в неделю |

1095 |

0,29 |

| Воздушная среда; охлаждение обдувом до 260°С каждые 30 мин |

1095 |

0,6 |

| Воздушная среда; охлаждение до комнатной температуры 1 раз в неделю |

1150 |

0,98 |

Конструкция термопреобразователя с металлическим чехлом из стали AISI 310 защищена патентом на полезную модель № 41190.

Для измерения температур при температурах выше 1100°С и в агрессивных средах рекомендуем обратить внимание на датчики термопары модификаций 01.19, 01.20 и 01.25

Материалы, используемые для защитных оболочек и чехлов термопреобразователей

| Материал чехла |

Обозначение |

Верхний предел рабочей |

Область применения |

Примечание |

|

Аустенитные стали 12Х18Н10Т, |

С10** |

800 |

Энергетика, металлургия, машиностроение, печи отжига, производство кислот, бумажная промышленность, очистка сырой нефти и производство бензина, пищевая промышленность | Не рекомендуется для использования в присутствии серы или пламени в восстановительной среде. При наличии в среде углерода не рекомендуется применять в диапазоне температур 500–850°С |

|

Сталь AISI 304, |

||||

|

Сталь |

С321 |

Высокая стойкость к ряду агрессивных сред, включая горячие неочищенные нефтепродукты и газообразные продукты горения. При наличии в среде СО2 не рекомендуется применять при температуре выше 650°С | ||

|

Аустенитные стали 10Х17Н13М2Т (ЭИ448), |

С13 |

900 |

Повышенная стойкость к окислению, воздействию кислот и других сред повышенной агрессивности | Повышенная стойкость к питтинговой коррозии в средах, содержащих ионы хлора, по сравнению с хромоникелевыми сталями типа 18-10. Пониженная стойкость к межкристаллитной коррозии в средах окислительного характера. Устойчива к появлению раковин, хорошая сопротивляемость соленой воде и агрессивным промышленным воздействиям |

|

400 |

При работе в условиях воздействия кипящей фосфорной, серной, 10%-уксусной кислоты и сернокислых средах | |||

|

Сталь AISI 316 |

С316 |

900 |

Может быть использована продолжительно при температуре до 900°С. Повышенная стойкость к окислению, воздействию кислот и других сред повышенной агрессивности |

|

|

400 |

При работе в условиях воздействия кипящей фосфорной, серной, 10%-уксусной кислоты и сернокислых средах | |||

|

Ферритная сталь 15Х25Т |

Т00 |

1000 |

Для замены чехлов из 12Х18Н10Т при повышенных температурах. Устойчива в серосодержащих средах | Не рекомендуется воздействие ударных нагрузок, а также эксплуатация при 400–700°С (склонна к охрупчиванию).Температура начала интенсивного окалинообразования 1050°С |

|

Аустенитные стали |

Т18 |

1000 |

Установки конверсии метана, пиролиза, камеры сгорания, установки в химической и нефтяной промышленности | В интервале 600-800°С склонны к охрупчиванию. Температура начала интенсивного окалинообразования 1050°С |

|

Сталь AISI 446 |

Т446 |

1100 |

Печи закаливания, азотирования и отпуска, расплавы цветных металлов, серосодержащие среды, печи асфальтовых заводов, дымоходы стекловаренных печей | Превосходная стойкость к коррозии в окислительных и восстановительных средах при высоких температурах. Не рекомендуется применять в атмосфере, содержащей углерод |

|

Сталь AISI 310 |

Т310 |

1100 |

Паровые котлы, доменные печи, печи для обжига цемента и кирпича, производство стекла, нефтедобывающая и нефтехимическая промышленность, электростанции | Хорошая сопротивляемость окислению и воздействию серы. Благодаря высокому содержанию хрома, материал устойчив к кислым водным растворам, хлорной коррозии, к цианистым и нейтральным расплавам солей при высоких температурах, устойчив в атмосфере, содержащей СО2, до 900°С. Не восприимчив к зеленой плесени |

|

Сплав |

Т600 |

1100 |

Атомные и гидроэлектростанции, печи закалки и отпуска, производство пластмасс, деревообрабатывающая и целлюлозно-бумажная промышленность, паровые котлы, авиастроение | Не рекомендуется применять с газами, содержащими углекислый газ и серу при температуре выше 550°С и натрий при температуре выше 750°С |

|

Сплав Alloy 740 |

Т740 |

1250 |

Нагревательные печи, стекольная промышленность, производство керамики, производство алюминия | Сопротивляемость окислению выше, чем у Inconel, остальные характеристики такие же |

|

Сплав на железо-никелевой основе ХН45Ю (ЭП747) |

Т45 |

1250 |

Металлургия и машиностроение, высокотемпературные печи различного назначения, производство перлита, обжиг керамической плитки | Рекомендуется для замены сплава ХН78Т |

|

Сплав железо-хромалюминиевый |

ТАРМ |

1250 |

Металлургия и машиностроение, высокотемпературные печи различного назначения | Рекомендуется к использованию в серосодержащих атмосферах и атмосферах с высоким углеродным потенциалом, так как обладает высокой устойчивостью к воздействию серы, серосодержащих соединений и к науглероживанию |

|

Чугун марки СЧ |

СЧ |

800 |

Расплавы алюминиевых сплавов | Стойкость в расплаве от 14 до 30 дней в зависимости от марки сплава и условий эксплуатации |

|

Керамика |

К795, К799 |

1250 |

Высокотемпературные газовые среды при отсутствии интенсивного воздействия абразивных частиц | Не рекомендуется воздействие механических нагрузок |

|

Керамика |

К101 |

1200 |

Расплавы цветных металлов | Не рекомендуется прямое воздействие пламени горелки и механических нагрузок ударного характера |

|

Карбид кремния |

КК |

1250 |

Высокотемпературные газовые среды; наличие в среде абразивных частиц | Не рекомендуется воздействие механических нагрузок ударного характера |

Температура начала интенсивного окалинообразования некоторых сталей в воздушной среде

|

Сталь |

Температура окалинообразования, °С |

| Аустенитные стали 12Х18Н10Т, 08Х18Н10Т |

850 |

| Аустенитные стали 10Х23Н18, 20Х23Н18 |

1050 |

| Ферритная сталь 15Х25Т |

1050 |

| Сплав на железо-никелевой основе ХН45Ю |

1300 |

| Сплав на железо-хромалюминиевой основе KanthalАРМ |

1300 |

Характеристика жаростойкости некоторых легированных сплавов

| Сталь или сплав |

Условия испытания |

Температура, °С |

Скорость окисления, мм/год |

| ХН45Ю | Спокойный воздух | 1200 | 0,08 |

| ХН45Ю | Спокойный воздух | 1250 | 0,1 |

| ХН45Ю | Спокойный воздух | 1300 | 0,24 |

| ХН45Ю | Поток чистого воздуха | 1050 | 0,82 |

| ХН45Ю | Поток воздуха, содержащий 1,5 % SO2 | 1050 | 0,96 |

| KanthalАРМ | Спокойный воздух | 1100 | 0,015 |

| ХН78Т | Спокойный воздух | 1150 | 0,2 |

| 20Х23Н18 | Спокойный воздух | 900 | 0,05 |

| 20Х23Н18 | Спокойный воздух | 1000 | 0,5 |

| 15Х25Т | Спокойный воздух | 1050 | 0,35 |

| 15Х25Т | Поток чистого воздуха | 900 | 0,39 |

| 15Х25Т | Поток воздуха, содержащий 1,5 % SO2 | 900 | 0,54 |

| 15Х25Т | Продукты сгорания природного газа за 100 часов | 1050 | разрушение |

При составлении таблиц использованы действующие стандарты и справочники: